In meinem ersten Beitrag über die Definition von Digitalisierung in der Fertigung schrieb ich: „Digitalisierung ist die Automatisierung der Informationsprozesse!“. In diesem Beitrag werde ich diese These etwas weiter vertiefen um zu zeigen, was ich damit meine.

Einteilung in physikalische und informationstechnische Prozessschritte

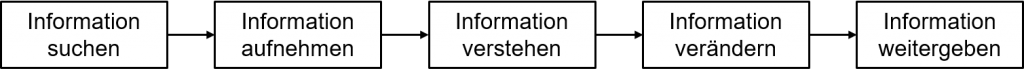

Schaut man auf eine Fertigung mit einem Geflecht aus Prozessketten, lassen sich die einzelnen Prozessschritte in zwei Kategorien einteilen. Die erste Kategorie sind informationstechnische Prozessschritte zur reinen Informationsverarbeitung z. B. zum Transformieren von Informationen. Innerhalb eines solchen Prozessschrittes können die Unterschritte wie im Bild dargestellt aussehen.

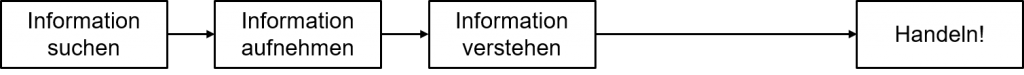

Die zweite Kategorie sind physikalische Prozessschritte, bei denen z. B. ein Bauteil physikalisch bearbeitet oder transportiert wird. Hier könnte der Ablauf der Unterschritte wie folgt aussehen.

Aufgrund der Komplexität von Tätigkeiten in der Fertigung, funktionieren auch physikalische Prozessschritte nicht ohne Informationsverarbeitung. Der Bearbeitende muss erkennen und verstehen, was zu tun ist. Somit finden wir Unterschritte zur Informationsverarbeitung in beiden Kategorien.

Verschwendung im Informationsprozess erkennen und eliminieren

In meinem ersten Beitrag erwähnte ich, dass es neben den sieben Arten der Verschwendung in der Leanliteratur auch die Verschwendungsarten nach (Katakana Muda) gibt, die als sofort eliminierbar gelten. Diese sind: Warten, Suchen, Ablegen, Nachdenken, Doppelarbeit und das Stapeln von Teilen. Wendet man Katakana Muda auf die Unterschritte der Prozessschrittkategorie an, sind mindestens zwei Unterschritte eine offensichtliche Verschwendung: „Informationen suchen“ und „Informationen verstehen“. Aber auch beim „Aufnehmen von Informationen“ kann das Warten auf Informationen auftreten, so dass auch hier eine Verschwendung möglich ist. Diese drei identifizierten Verschwendungen können durch Digitalisierung eliminiert oder automatisiert werden um die Effizienz des Prozessschritts zu steigern.

Unnötige Schritte vollautomatisieren

Sieht man sich nur die informationstechnischen Prozessschritte an, stellt sich schnell die Frage, ob Arbeitsschritte zur Informationsverarbeitung überhaupt von Menschen durchgeführt werden müssen und nicht durch Automatisierung beschleunigt oder eliminiert werden können. Um unnötiges Nachdenken zu eliminieren sollten Informationen so aufbereitet sein, dass jemand, der mit Informationen arbeitet, diese sofort versteht. Wenn das gelingt, kann man aber gleich darüber nachdenken den Folgeschritt, das Verändern der Informationen (z. B. durch Entscheidung), zu automatisieren. Dies wird nicht überall gelingen, denn es braucht zum Verstehen mancher Informationen viel Erfahrung, die nicht immer automatisiert werden kann. Funktionieren kann eine Automatisierung vor allem dann, wenn es z. B. nur darum geht Informationen so zu verändern, dass diese von der nächsten Station verstanden werden kann. Immer noch werden zu viele digitale Informationen ausgedruckt und wieder abgetippt. Hier bietet sich ein einfacher Einstieg in die Digitalisierung an. Bei der physikalischen Automatisierung sind es auch immer erst die einfachen Schritte die automatisiert werden.

Die Idee, die Informationsverarbeitung zu automatisieren, ist nicht neu. Die Fertigungsbranche ist nur etwas spät dran. In der Medizinbranche ist automatisierte Kommunikation etabliert. Im Bürobereich sowieso. Hier fasst man die Themen unter anderem mit dem Begriff Kommunikationsautomatisierung zusammen.

Die Prozessschritte als Bewertungsgrundlage

Was an dem Thema interessant ist, ist die Frage, wie sich die skizzierten Unterschritte zeitlich auf realexistierende Prozessschritte verteilen. Es gibt physikalische Tätigkeiten bei denen Mitarbeiter länger mit der Informationsverarbeitung als mit der eigentlichen Handlung beschäftigt sind. Die Frage ist, in welchen Unterschritten sie sich besonders lange aufhalten. Das Schema kann dann Grundlage für ein Benchmark zur Effizienzsteigerung und auch Grundlage einer ROI-Rechnung sein.